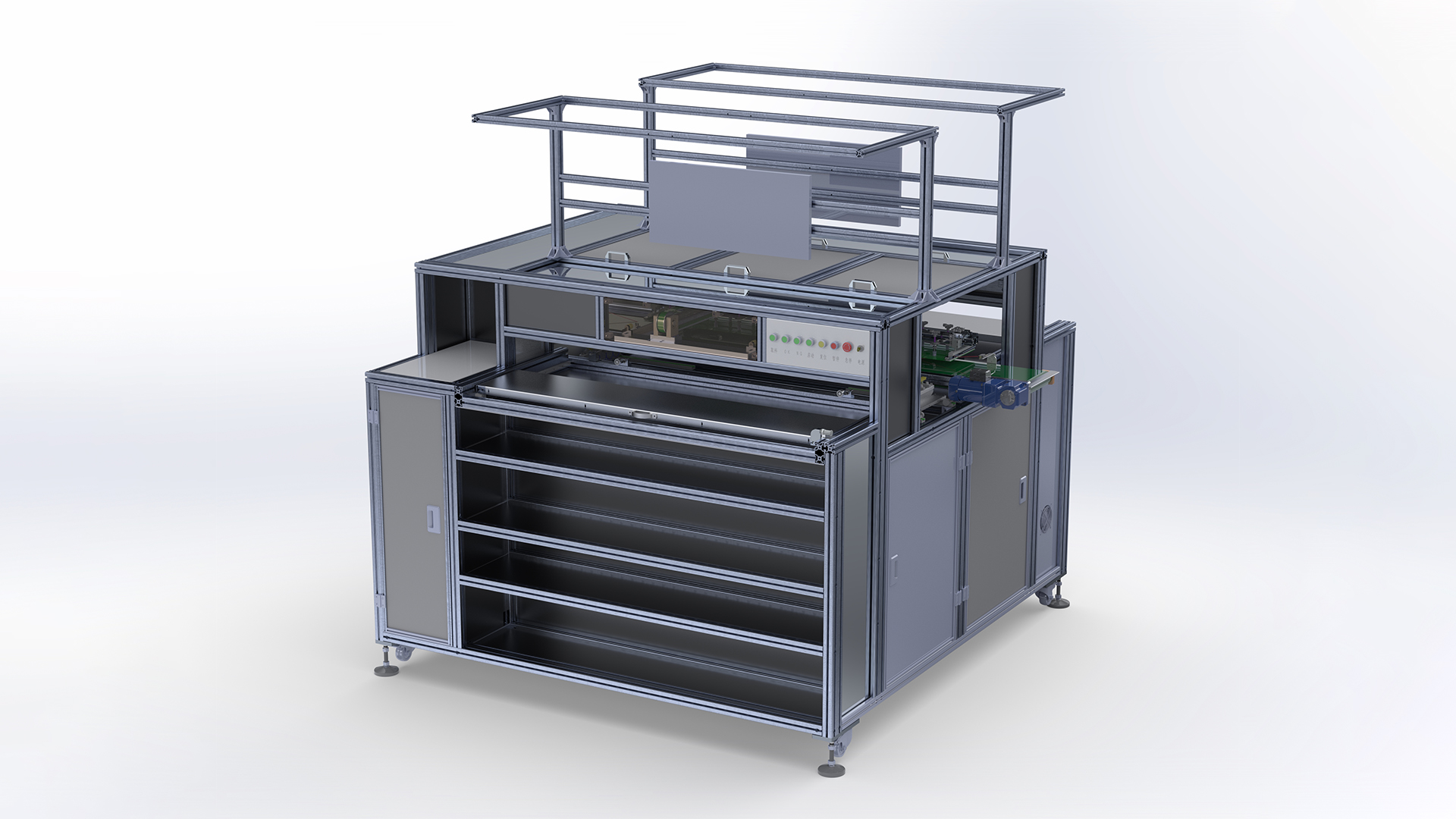

在串返设备上人工对NG电池串进行返修,返修后自动进行EL测试,OK电池串通过流水线再次进入组件产线生产。可多设备串联对接排质机。

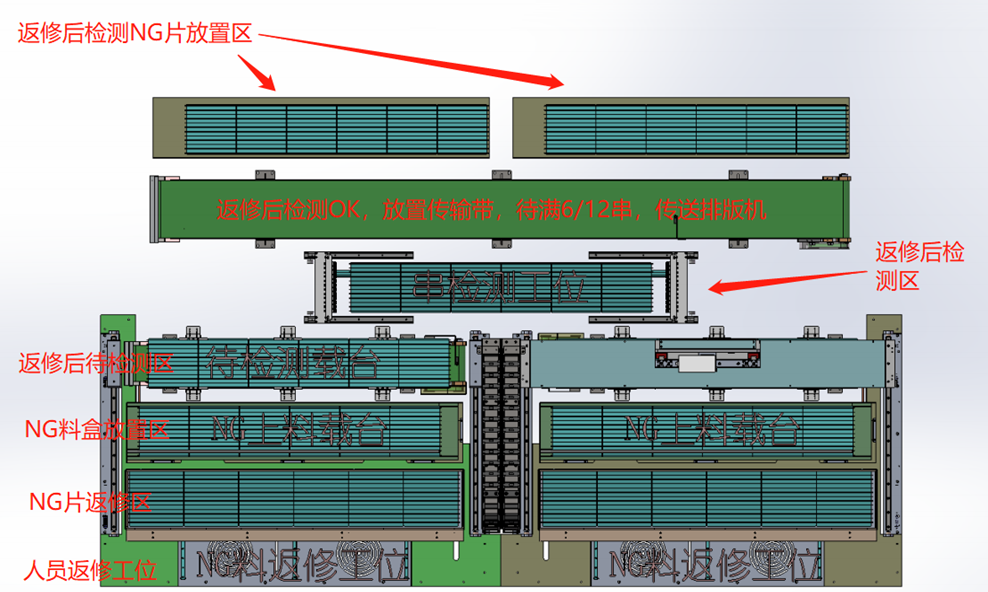

串焊机工位采用条码枪自动扫码,准确定位料盒位置信息,并设有扫码提醒,防止漏扫;

串EL-AI分选系统自动识别与分析缺陷,ok串直接入下一流水线排版,NG串置入带有条码的NG料盒;

将带有条码的不良串料盒放置在NG上料台,操作员手持条码枪进行扫码,返修查询系统显示出该 料盒内的带有不良标记的串 EL 图像;

启动机械臂,将不良串取置返修区、返修完成后,串放置定位区域,启动机械臂将不良串放置待检测区,由大机械臂到待检测区,取至串检测工位,进行检测;

检测区域,成像通过人工智能检测,判定OK放置与排版机传输带,放置6/12串(串数可根据需求设定)传送至排版机,检测判定NG,放置返修后NG料盒待整个料盒返修完成,再次取出返修。

1、单独传统离线串返修机,需要先检测出缺项位置,再进行返修,无返修查询功能;单独的返修查询工位,无EL检测功能;两个工位分离,返修效率较低,意味着需要更多的人力来满足返修需要;

2、返修好的串人工需要送回排版机,返修节拍受到制约;

3、需要对串进行多次取放及上电操作,造成二次损坏概率比较高。

1、串离线检测和串返修查询合二为一,并自动将返修好的串送回排版机,所需人力减少,检测返修节拍也大大提升;

2、由于多工位合并,串的取放频率减低,碎片率降低。

返修效率受限

返修效率受限单独传统离线串返修机,需要先检测出缺项位置,再进行返修,无返修查询功能;而单独的返修查询工位,无EL检测功能;两个工位分离,返修效率受到制约;

造成二次损坏

造成二次损坏需返修的串,需要进行返修EL检测(或者再返修查询工位返修)、人工返修及返修好后再检测多道工序,此过程中,需要对串进行多次取放及上电操作,造成二次损坏概率比较高;

人工成本高

人工成本高返修查询及返修检测工位分开,意味着需要更多的人力来满足返修需要。

节省时间

节省时间在线串返机是集成串EL的AI返修流程全自动机械臂抓取式设备,与排版机无缝对接,节省人工搬运时间,可以在精简人员的同时,进一步提升了返修效率;

消除二次损坏

消除二次损坏由于减少了多次取放操作彻底消除电池串因人工移动造成的二次损坏;

精准定位

精准定位待检测区设计为传输带,传输带向前移动,光电检测停止,可以实现精准定位。