用于光伏组件出货前外观自动检测,可有效提升组件包装前外观检测效率,保障组件出厂品质,减少客诉。

■ 解决行业内光伏组件检测的最后一个痛点,实现组件缺陷的全自动化检测。

■ 集成组件上下外观、接线盒、铭牌等各项检验功能,各项功能可拆分放在过程检测。

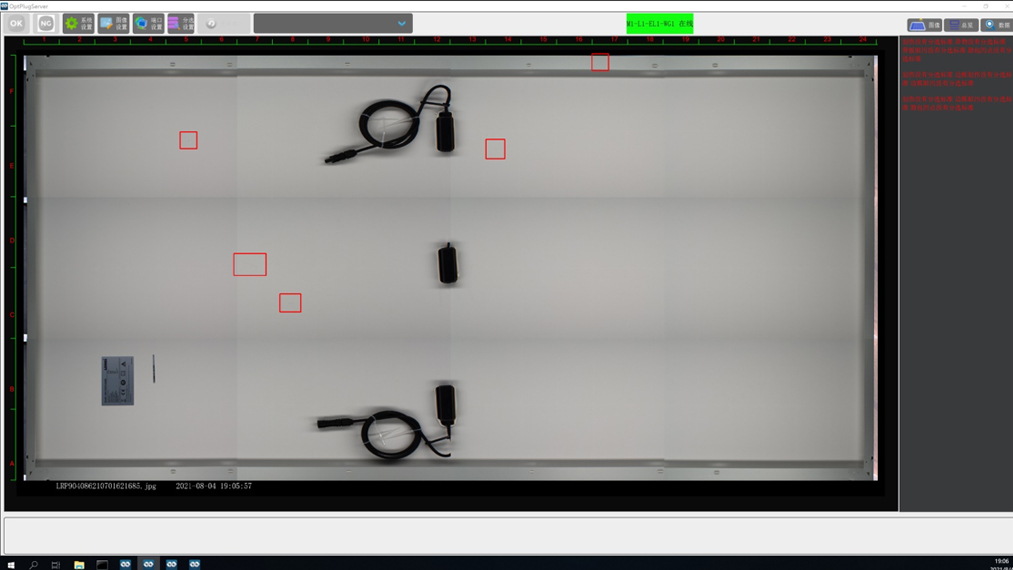

外观AI检测界面

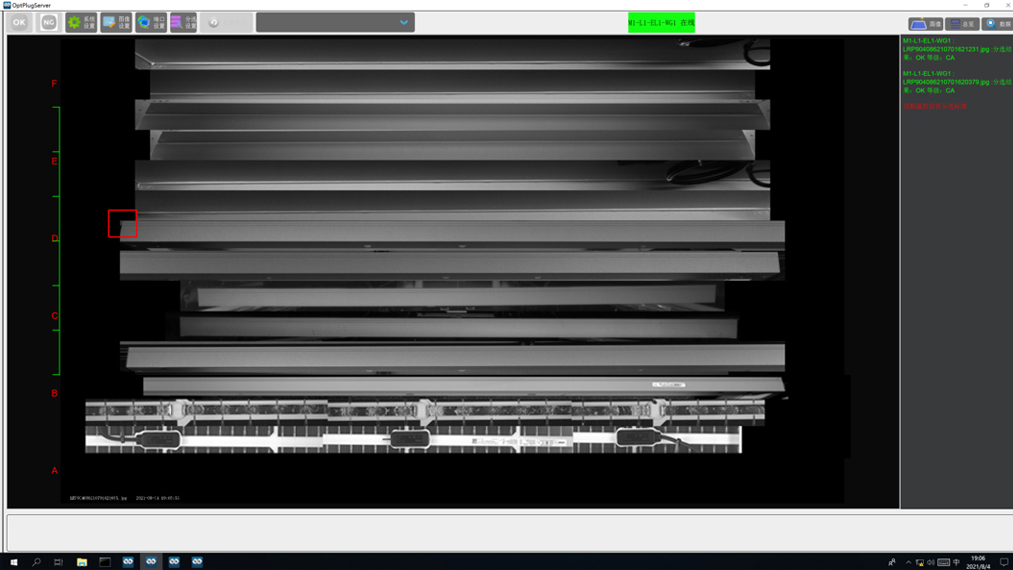

背板AI检测界面

边框内胶AI检测界面

填补终检自动识别空白

提升组件厂的自动化水平

检测效率和节拍大大提升

节省人力80%

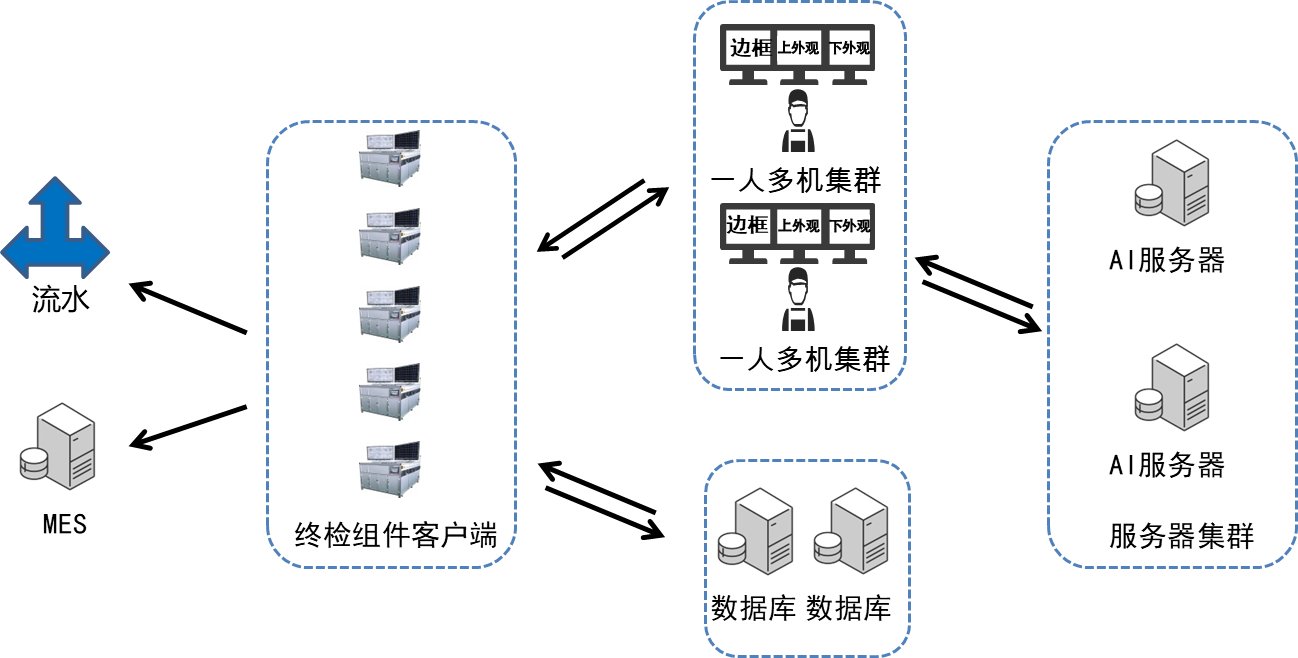

终检外观图片基础成像;与一人多机交互;下发判定结果(OK/NG)至流水线;上传缺陷信息等至MES系统

抓取多台客户端的终检外观图片发送至AI服务器;动态调度AI服务器集群的计算资源;NG图片集中显示并人工复判;质量分选策略设定;判定结果传至客户端;与数据库交互

完成终检外观图片的自动识别,将计算结果返回至一人多机

为数据查询与数据报表分析提供支撑;与一人多机和返修查询系统交互

设备:人工翻转检一台

人工:1-2人

节拍:18S

漏检率∶无法全面检查

占地:约6平米(一个工位)

设备∶猎王M990—台

人工∶0人

节拍:<16S

漏检率∶<0.05%

占地:无需额外工位(现有接线盒检测工位更换)

污痕、划痕、正面白斑、背面白斑、断栅、脱晶、崩边、缺角、碎片、穿孔、栅线氧化、虚印、焊带偏移、焊带与汇流条搭接、吸盘印、汇流条搭接错位、汇流条位置偏移、安全距离、片间距、串间距、方针偏移、错位、异物、气泡、封装胶膜未溶或缺失、条形码粘贴、玻璃划痕、玻璃气泡、玻璃脏污、玻璃面印痕、引出线长度、网格与电池片间的漏光、EVA偏移等

边框清洁度、安装孔/漏水孔、地标缺失、组件尺寸、边框残胶、划伤、台阶、间隙、变形等

缺胶、溢胶等

污痕、划痕、正面白斑、背面白斑、断栅、脱晶、崩边、缺角、碎片、穿孔、栅线氧化、虚印、焊带偏移、焊带与汇流条搭接、吸盘印、汇流条搭接错位、汇流条位置偏移、安全距离、片间距、串间距、方针偏移、错位、异物、气泡、封装胶膜未溶或缺失、条形码粘贴、玻璃划痕、玻璃气泡、玻璃脏污、玻璃面印痕、引出线长度、网格与电池片间的漏光、EVA偏移等

边框清洁度、安装孔/漏水孔、地标缺失、组件尺寸、边框残胶、划伤、台阶、间隙、变形等

缺胶、溢胶等